1 简 介

In2O3作为一种气敏材料,以其较高的灵敏度和选择性日益引起人们的重视。自1993年以来,国内外对In2O3气敏性能研究开始活跃,特别是2000年以来出现了大量的文献报道。我国的研究起步较晚,最早见于1995年,但论文数量及研究深度都不及国外。目前以In2O3为基体材料的研究及其用作低浓度氧化性气体的检测已有一些报道,但用于检测NO2气体的元件的工作温度较高,A.Gurlo等人用溶胶-凝胶法制备了In2O3薄膜器件,实验结果表明,在250℃时对于NO2浓度小于2×10-4时有较快的响应,而在150℃时对NO2响应降低。

In2O3与SnO2,ZnO,Fe2O3相比,具有较宽的禁带宽度、较小的电阻率和较高的催化活性等特点。因此可以通过掺杂不同的金属(氧化物),形成施主型或受主型能级,改变它的气敏性能,提高它对某种气体的灵敏度或选择性。

对于溶胶-凝胶方法来说,实现液相掺杂是比较困难的。本文采用化学沉淀法制备In2O3纳米粉体材料,并通过固相掺杂改善其气敏特性,对烧结型旁热式气敏元件进行了研究,分别掺入WQ3,CeO2,PdCl2,La2O3,RuO2,SnO2等掺杂剂,制作了气敏元件,研究了对NO2气体的敏感特性。

2 实 验

2.1 In2O3纳米粉体的制备

将一定量高纯金属In溶于一定浓度的盐酸中制成InCl3水溶液,然后用1:4(体积比)的稀氨水滴定。滴定完毕时,pH值为7,将得到的沉淀离心洗涤数遍去除Cl-,再将得到的沉淀烘干后在500℃煅烧2 h,得到In2O3基体材料。

2.2 器件制作及测量

在In2O3粉料中掺人一定质量的掺杂剂,将混合敏感料研磨成浆料,涂敷在陶瓷管上,在600℃烧结2 h后,制成烧结型气敏元件,并利用RQ-2型气敏元件特性测试仪测试元件的性能。

灵敏度(S)定义为元件在空气中的阻值(R0)与在待测气体中阻值(Rg)之比值,对于氧化性气体S=Rg/R0,对于还原性气体S=R0/Rg。

3 结果与讨论

3.1 In2O3材料的分析表征

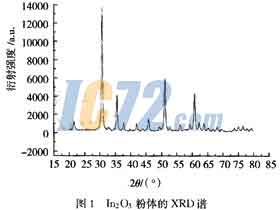

对所制备的In2O3粉体进行X射线衍射分析,结果如图1所示。其XRD谱符合JCPDS卡片60416,表明所得的粉体为多晶态方铁锰型结构的In2O3材料。根据Scherrer公式:D=57.3×0.89λ/βcosθ。计算得到平均晶粒径约为20 nm。

3.2 元件的特性

3.2.1 掺杂剂种类对In2O3的敏感性能影响

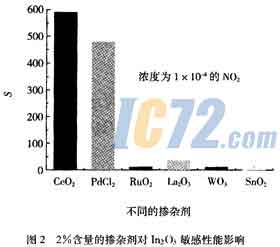

本实验以In2O3为基体材料,分别掺人质量分数为2%的WO3,CeO2,PdCl2,La2O3,RuO2,SnO2作为掺杂剂,制作了气敏元件,并通过对SO2,CO,CH4,Cl2,NO2五种气体在体积分数为1×10-4条件下进行了检测,发现以PdCl2和CeO2作为掺杂剂的元件对NO2的灵敏度较好,如图2所示。

3.2.2 掺杂剂含量对In2O3的敏感性能影响

为了详细了解掺杂剂对In2O3的敏感性能影响,又制作了掺有不同含量的PdCl2和CeO2的元件。发现含有的PdCl2元件的工作温度为100℃左右,如图3(a)所示,最佳掺杂量为2%,在NO2体积分数为0.5×10-4的情况下灵敏度为170,其检测下限可达1×10-6;掺杂剂为CeO2的元件工作温度为80℃左右,如图3(b)所示,最佳掺杂量为5%,在NO2体积分数为0.5×10-4的情况下灵敏度达到1600,可以检测体积分数为10-7量级的气体。

3.2.3 敏感元件的选择性

掺杂的In2O3元件对于气体体积分数为1×10-4的SO2,CO,CH4,Cl2四种气体和体积分数为0.5×10-4NO2的灵敏度如图4所示,元件对于SO2,CO,CH4,Cl2四种气体的灵敏度低于10,而掺杂PdCl2的元件对于NO2气体灵敏度为170,掺杂CeO2的元件对于NO2气体灵敏度为1600,可见掺杂的两种NO2元件均显示出良好的选择性。

4 结 论

以化学共沉淀制备的In2O3为基体材料,由固相掺杂制成的旁热式烧结型元件,在低于100℃的工作温度下,以PdCl2和CeO2作为掺杂剂的元件对NO2气体敏感性较好,掺杂质量分数为2%PdCl2和5%CeO2的元件对体积分数为0.5×10-4NO2的灵敏度分别为170和1600,而且两种元件对NO2均表现出较好的选择性。 |