0 引 言

湿型粘土砂铸造因具有工序简单、生产率高等优点而成为目前主要的铸造方法。型砂的性能及其稳定性直接影响铸件的质量和生产成本。因此,型砂质量的有效检测与控制一直是铸造行业研究的重要课题。在决定型砂主要性能指标的组分中,最重要的是含水率。传统的型砂含水率测定方法是烘干法,它以测量结果准确而受铸造厂家欢迎,但这种方法测量时花费时间长,不能满足高生产率和实时控制的要求。现有型砂含水率的测定仪器大都采用电阻式,但是,这种仪器的准确度受用户怀疑。由于水的相对介电常数远大于干砂和粘土,在微电容测量技术不断提高的今天,采用电容法检测型砂含水率已经成为可能。 本文介绍一种采用电容传感器的型砂含水率检测仪,它采用微电容测量技术对信号进行检测,并通过单片机对数据进行处理和控制,测量准确度高于1%,既可作为便携式仪表使用,也可用在生产线上实现混砂加水的自动控制,具有使用方便、测量速度快、性能稳定、控制可靠等优点。

1 系统框图与工作原理

型砂装在型砂罐内,两电容极板分别固定在型砂罐两侧。由于水的介电常数远大于干型砂,所以,当型砂含水率高时,两极板间的电容就大。电容测量电路将电容值转换成电压值;单片机系统将电压值进行A/D转换,并根据预先标定出的型砂含水率与电压值之间的关系得到被测型砂的含水率,由数字显示装置显示出测量结果,并控制加水量,实现混砂过程的自动控制。系统框图如图1。

2 型砂罐的构造与使用

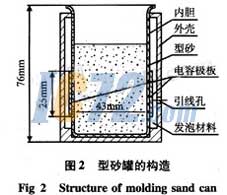

型砂罐的内胆材料为ABS塑料,外壳为普通碳素钢。内胆和外壳的横截面形状均为矩形,二者之间的空隙内充填发泡材料。电容极板引线从引线孔穿出,引线的屏蔽层接外壳,型砂罐的构造如图2。

工作时,首先用被测型砂充满内胆。型砂在某些含水率下有比较大的粘性,自然充满内胆时会产生一些间隙,造成电容值偏小,所以,需要用与内胆横截面形状相适应的冲头机械式将型砂压实。压实后的型砂高度应比电容极板的上边缘高出至少10 mm,以减少电容极板间的边缘效应对测量的影响。

3 电容测量线路

为了使测量装置便于携带,型砂罐的体积设计得比较小,电容极板的面积为25 mm×40 mm,极板间的距离为43 mm,当空罐、不考虑边缘效应和外壳的屏蔽影响时,由物理学计算出极板间的电容约0.02 pF。而测量引线与接地屏蔽层之间的杂散电容约100pF,远大于极板间的电容,因此,不具有消除杂散电容影响能力的一般电容表难以精确测量被测电容。 本装置选用四相检测电荷转移式微电容测量线路,测量电容的分辨力达到0.001 pF,灵敏度高于1 V/pF。

4 标定实验

4.1 型砂含水率的计算公式

型砂含水率的计算多采用湿基法,具体公式如下

式中 W为湿基法的型砂含水率,%;m为湿型砂的质量,kg;m0为干型砂的质量,kg。

4.2 实验内容

电容测量电路的输出端接 位数字万用表。在空罐状态下将电路的输出调整为零。 位数字万用表。在空罐状态下将电路的输出调整为零。

从生产线上对型砂取样,烘干。按式(1)计算出各种含水率下样砂的含水量,加水、掺匀,然后,按照规定方法将样砂装入型砂罐,记录下不同含水率时电容测量电路的输出电压值。4次实验结果的平均值如图3所示。

5 数据处理与程序设计

针对电容测量电路的输出电压与型砂含水率之间关系的非线性,需要对它进行A/D转换、线性化处理,将电压值转换为相对应的含水率。结果用三位LED数码管显示出来,显示范围为0.0%~12.0%。同时,将结果与设定的含水率比较,并控制生产线型砂的加水量,从而实现混砂过程的自动控制。

数据处理由微处理器AT90S4433来完成,它是ATMEL公司的基于AVR RISC结构的高速、低功耗8位单片机。

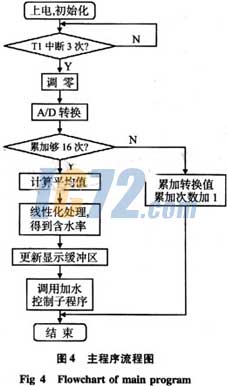

软件设计采用C语言编程和模块化结构。主程序流程图如图4。单片机内部的定时器T1每隔3.9 ms中断1次,每中断4次(即15.6 ms)对微电容检测线路的输出电压采集1次,并调用A/D转换子程序进行A/D转换。取4次测量的算术平均值作为测量结果。这样,完成1次检测约需62.5 ms,每秒可检测16次。得到的测量结果经线性化处理后送显示缓冲区,更新显示内容,同时,通过调用加水控制子程序,输出加水控制信号,自动对加水量进行调节。

定时器T1中断子程序流程图如图5。在中断程序中,一方面对定时器重装初值,保证定时器每3.9 ms中断1次,一方面调用显示子程序,对数码管的显示内容进行刷新,保证数码管能够正常的动态显示。

需要指出的是,温度变化会引起微电容测量电路输出的零点漂移,对测量结果影响较大。为了减少和消除温度漂移的影响,程序中增加了温度补偿模块,即在每次检测中对检测仪自动调零,使检测结果更接近型砂的实际含水率。

6 结论

该检测仪实现了型砂含水率的高精度快速测量,测量范围为0%~12%,准确度达到1%,满足型砂含水率的在线实时检测和控制需要。

|