1 引言

压阻式压力传感器由于制作工艺简单、灵敏度高、线性度好、后续处理电路简单易行而得到了广泛应用。但由于压阻效应的大温度系数及传统方法制作电阻失配较大,使得传感器往往具有大的灵敏度温漂、零点输出及零点温漂。这些不利因素致使压阻式压力传感器在高端、精确测量压力的应用场合受到限制。自20世纪80年代以来,针对零点输出及其漂移展开了广泛研究,Kim和Wise一起指出零点温漂是由版图误差和扩散的不规则性造成。而后,Boukabache等人提出了一种基于桥臂电阻TCR的建模理论并给出一种零点漂移表达式。最近,孙以材等人又从电阻反向电流的角度分析了零点温漂。但以上分析均基于传感器制作时不存在连线寄生失配和材料完美匹配不存在残余应力的假设,从而忽视了制作中引起零点输出及其温漂的其他一些因素。本文从此角度出发对零点输出产生机理进行分析,并给出它们与零点温漂的关系,最后给出实验验证。

2 机理分析

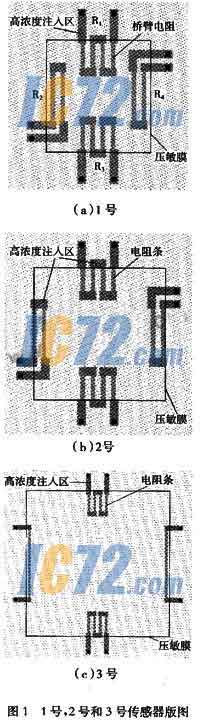

下面结合设计制作的压力传感器做主要分析。该传感器制作时采用多折结构,折之间用高浓度注入区进行连接,通孔通过铝线和外部需要键合的pad相连。版图结构如图1所示(只显示了电阻层、高浓度注入层和接触孔层)。

2.1 高浓度注入区和铝引线引起的失配

铝的电导率很大,制作铝引线的厚度为1μm,其方块电阻为0.029 Ω/□,其引入的寄生电阻很小。高浓度注入区通常是作为一层连线材料方便互连和形成欧姆接触。此设计中高浓度注入区注入剂量5×1015cm-2,能量60 keV,1050℃下退火45 min,经过Sivalco程序仿真高浓度注入区的方块电阻为20 Ω/□,由于电阻采用的不是相同折数,电阻拐角处由高浓度注入区引入了不匹配电阻。

该部分不匹配电阻,经常被很多设计者所忽略。假设此部分引入的不匹配电阻△R大约为2□,通常设计中每个桥臂电阻R为6 kΩ,则由该部分引入的零点输出是(△R/R)×VB=20 mV(采用VB=3 V恒压源供电),因此高浓度注入区的设计对零点输出有不可忽视的影响。通过改进设计很容易将该部分进行修正,如将电阻条设计成相同折数,并且采用中心对称版图设计,都可以很好地消除该部分造成的电阻失配。

2.2 光刻随机误差引起的电阻失配

桥臂电阻由离子注入工艺实现,掺杂分布可得到非常严格的控制,所以掺杂浓度不均引入的电阻失配一般很小。但要制作的4个桥臂电阻相距较远,光刻误差造成的电阻失配将会产生较大影响。

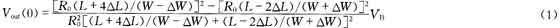

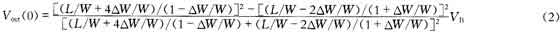

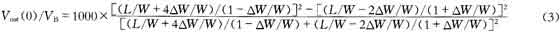

由光刻引起的图形误差包含随机因素和系统因素。由于系统因素造成电阻的同比例变化,故只考虑随机因素。如图1中的1号芯片版图,假设电阻条长宽上引起的随机误差绝对值分别是△L和△W,则方块电阻为R0的一个单折桥臂电阻,其阻值变为R=R0[(L±△L)/(W±△W)],从而引起4个桥臂电阻失配。考虑最坏情况即R1和R3同时增至最大,R2和R4同时减至最小或相反情形,对于前者其零点输出为

式中,VB,L,W分别为电源电压、桥臂电阻的长和宽。通常情况下光刻机在各个方向上特性相同,可考虑△L和△W相等得

转化为单位激励电压下(VB=1 V)的零点输出,单位为mV/V,即

2.4 其他因素引入的零点输出

由于电阻导电加热而使芯片上热分布不均进而形成变形,也会造成零点输出。通常情况下,它们引起的零点输出都较小,在1~2 mV,并且通过合理的布置版图可以将该部分的影响进一步消除。

3 实验结果

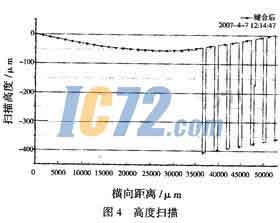

为了验证复合层结构是否存在形变,采用台阶仪KEYENCE LT-8010对硅玻璃键合后硅片表面的高度进行了扫描结果如图4。该扫描是在硅杯开口面距离边界6 mm沿着硅片直径方向进行的,其中每隔一段距离的缺口代表硅杯开口,从图中可以看到由于应力的缘故使得整个硅片的硅杯开口面呈下凹形状,存在较大曲率。

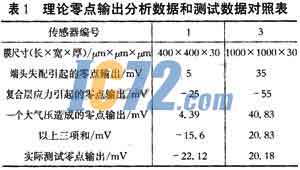

在一个大气压25℃条件下,测试键合完毕的多个1号,3号芯片的零点输出并分别求平均值,以消除由工艺随机因素所带来的各种零点输出,接着将该零点输出平均值和以上分析的各部分造成的零点输出之和进行比较,具体数据如表1。其中一个大气压引起的零点输出可由间距为一个大气压的两点输出之差进行计算,端头失配由端头失配的方数乘以高浓度区的方块电阻计算,复合层材料采用Ansys进行分析。

表中计算数据基本上和测试数据相吻合,但是1号芯片差别较大些,这主要是由于通电后4个桥臂电阻之间的热失配和热造成的膜应力等一些二级效应影响的结果。其中1号因膜面积较小而受这些效应的影响较大,而3号因较大面积散热效果好而受到的较小影响。

4 结 论

本文分析了引起零点输出的各种因素,并且重点分析了由于光刻误差和热膨胀系数失配造成的零点输出同时分析了它们对零点温漂的贡献。在设计传感器时首先应根据零点输出要求选择电阻的尺寸,然后采用尽量一致的电阻形状或中心对称设计来匹配寄生误差。对于绝压传感器采用硅硅键合或者选择更加匹配的玻璃温度系数进行键合将会对零点输出有较大改善。 |