1 引言

电力变压器是电力系统中应用相当普遍而又十分重要的电气设备,它运行较为可靠,故障机率小。但是在运行中,还是可能发生箱内故障、箱外故障及出现不正常工作状态。其中,箱内故障是非常危险的,因为短路电流产生的电弧不仅会破坏绕组绝缘,烧坏铁芯,还可能使绝缘材料和变压器油受热而产生大量气体,引起变压器油箱爆炸。一旦发生故障,将给电力系统的运行带来严重的后果。

为了保证变压器的安全运行和防止扩大事故,根据变压器的容量大小及其重要程度安装灵敏、快速、可靠和选择性好的各种专用保护装置是极为重要的。对变压器的保护主要分为电量型继电保护和非电量型保护。

电力变压器的电量型继电保护主要有:差动保护、电流速断保护、零序电流保护等,但这些保护对变压器内部故障是不灵敏的。而非电量保护是变压器本体的非电量触点(如瓦斯、温度等)直接进入保护装置重动后发信及跳闸。

非电量保护主要有瓦斯、温度、压力、冷控失电保护等。其中,变压器内部故障的主保护是瓦斯保护,它能瞬间切除故障设备,但气体继电器的灵敏度却取决于鉴定值(流速)。对于温度保护,当前新的变压器多采用高温直接跳闸,而早期的变压器则采用高温和冷控失电跳闸。

2 系统总体设计方案

本文设计的测控装置集非电量监测、控制和报警功能于一身。其优点是功能相对集中,全数字通信,只需要使用一个单片机就可实现所有功能,大大节省了成本和空间。

需要实现的功能:以一片单片机为控制核心,实现高速计算和控制;实现对主变压器的温度监测和报警;实现对调压档位的监测和报警;实现对瓦斯信号的监测和报警;具有中文液晶显示和键盘输入,在中文环境下输入参数,数据也可以在中文环境下显示,显示风格人性化;具有RS-485总线通信接口和CAN总线通信接口;具有简单的状态信号输出;具有继电器输出功能。

根据方案所需要实现的功能,笔者将系统构建成信号输入→信号处理→信号输出的模式,其系统框图如图1所示。左边为信号输入部分,可分为几个小模块进行设计;中间是信号处理部分,为C8051F041最小系统;右边为信号输出部分,可分为几个小模块进行设计。

键盘输入和液晶显示模块又称为人机接口模块,主要负责参数的输入和状态的显示,这里采用的是2×2的小键盘输入和128×64的液晶模块。

温度监测模块选用Maxim公司的MAX6674。档位监测模块、瓦斯监测模块以及其他附加开关量都是对继电器的状态进行检测。因此,直接用光耦对继电器信号进行采集和隔离,采集进C8051F041的I/O引脚。采用高速通信光耦6N137将C8051F-041与RS-485通信器件SN75HVD10D隔离,防止外界的干扰通过通信线路经过SN75HVD10D后直接进入单片机,造成程序跑飞。同样,在CAN总线通信器件PCA82C250与单片机的连接上,也使用高速光耦6N137将单片机和PCA82C250隔离.防止外界干扰进入。输出继电器控制方面,采用低速光耦TLP521隔离单片机I/O端口和控制继电器的三极管TIP42。

3 系统模块的设计

从总体上看,本系统可以分为以下模块:CPU模块、温度信号处理模块、瓦斯信号处理模块、调压档位监测及输出模块、电源模块、通信模块。考虑到篇幅的原因,本文将详细介绍CPU模块、温度信号处理模块以及瓦斯信号处理模块。

3.1 CPU模块

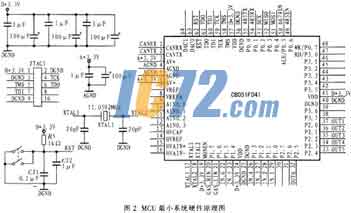

微程序控制器(MCU)采用Silabs公司的SoC(System on Chip,片上系统)CAN混合信号型MCU,它具有一系列的特点:51内核、功能非常强大、指令运行速度高、I/O端口功能采用软件配置,有多种复位方式。

本设计选用型号为C8051F041的MCU,该器件具有强大的模拟量及数字量处理功能。在本系统中,只需一片C8051F41并少许扩展外围信号调理电路,即可出色地实现所有系统功能。

MCU的最小系统硬件原理图如图2所示,其中包括复位电路、晶体振荡器电路和JATG调试电路。

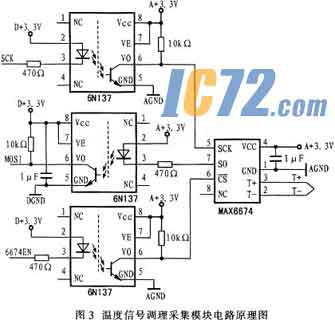

3.2 温度信号处理模块

温度信号处理电路如图3所示。MAX6674由模拟电源提供3.3 V电压,并且接地点与模拟地AG-ND相连,AGND与数字地DGND和通信地CGND等通过单点跟系统外壳共地,最后接入真正的大地。采取模拟电压供电和单独接入模拟地AGND的原因是为了防止数字电路的信号噪声干扰模拟信号采集电路,导致对模拟信号的采集出错。其中MAX6674与数字系统的通信采用高速通信光耦隔离。

3.3 瓦斯信号处理模块

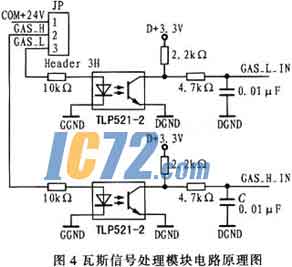

为了将+24 V的检测信号送至单片机I/O端,需要对电压信号进行变换,为了提高硬件系统的抗干扰性,采用光耦隔离器采集信号。

软件方面,能实时地读取端口状态。其硬件措施如下:采用电阻实现前端光电二极管的限流,当任何一路瓦斯继电器动作时,其端口便会短路。瓦斯信号处理模块电路原理图如图4所示。MCU模块只需要定时实时采集即可监测瓦斯继电器的状态。

3.4 调压档位监测及输出

调压档位状态信号的输出选用单刀常开型继电器。调压档位状态信号以BCD码的形式从控制的继电器输出。由单片机输出数字信号至低速光耦TLP521,光隔离后控制三极管TIP42的导通来控制继电器的通断。

3.5 电源模块

为了使整个系统稳定可靠,电源模块是至关重要的部分。在本系统的电源设计中,采用了多级滤波以及抗干扰措施。鉴于变压器现场中高压环境的存在,以及变压器现场容易引雷的问题,在系统中还加入了多级抗雷击保护功能,防止感应雷在电源线上造成的高压窜入控制系统引起控制系统的损坏。

3.6 通信模块

为了防止外界干扰,首先采用高速光耦将单片机的UART口和RS-485通信器件隔离,单片机和RS-485通信器件单独供电,这样由通信线路从外界引入的干扰将止于高速光耦处,不会从光耦进入单片机,大大提高了单片机的稳定性。

同时,C8051F04x系列器件具有控制器局域网(CAN)控制器,采用CAN协议串行通信。在此控制器基础上,外加两个高速通信光耦隔离,然后再连接至CAN总线物理层收发器。

3.7 系统抗干扰技术

本系统主要采用串模干扰及其抑制、共模干扰及其抑制、CPU抗干扰技术增强系统的稳定性和可靠性。

4 软件设计

4.1 实时操作系统和开发环境的选择

综合考虑主变压器非电量保护系统的高实时性、多任务多线程、C8051F041的硬件条件和实际可操作性,最后确定以51系列μC/OS-II的小型实时操作系统作为系统控制的运行平台,在其基础上进行主变非电量的智能实时测控保护。

综合考虑本系统需要实现的功能,总结出了十大任务可供系统调用:瓦斯检测任务、温度检测任务、有载分接头检测任务、开关量输出任务、信息显示任务、键盘检测任务、CAN总线通信任务、RS-485总线通信任务、恒流源输出调整任务以及恒压源输出调整任务。

在这些任务中,瓦斯检测任务、温度检测任务、有载分接头检测任务、开关量输出任务、信息显示任务、恒流源输出调整任务、恒压源输出调整任务均没有外部中断启动条件,因此,这些任务都作为时钟实时定时任务。键盘输入的检测也是由时钟实时定时任务来完成。CAN总线通信任务和RS-485总线通信任务是由外部中断触发启动或者内部事务主动调用启动。

本系统的开发编译环境采用KeilμVision3,它是Keil Software公司最新出品的51系列兼容单片机C语言软件开发系统。Keil μVision3本身最初的目的是为ARM设计的开发环境,而ARM上面一般均为运行操作系统。

4.2 软件算法

本系统的软件算法主要涉及到温度监测、瓦斯监测、有载分接开关监控、键盘显示控制、通讯控制、系统调度控制。

温度监测和瓦斯监测将作为一个系统时钟中断驱使任务,可定时实时完成;有载分接开关监测也作为一个系统时钟中断驱使的任务,定时实时完成;供显示任务和通信任务调用;键盘显示控制中共有4个按键,先由2个I/O口扫描输出,然后再由2个I/O扫描输入,确定按键是否按下;通讯控制算法主要是解决通讯任务的启动方式,分为实时中断启动和随机中断启动两种方式;系统调度控制的作用是对上述几个任务进行调度和分配,同时也承担系统各控制参数的修改、控制和检测。

5 结束语

新型主变压器集成式非电量智能测控装置实现了“集成化”和“智能化”。其硬件电路采用C8051F041混合信号型MCU作为控制器的核心,从而大大降低了整个测控装置的功耗和体积,提高了实时控制能力。软件设计上,以实时操作系统为平台,并在其基础上快速、良好而又实时地运行各种检测和显示任务,达到了智能化和实时性的目的。 |