引 言

随着工业的迅速发展,人类接触有害气体的场合越来越多,由此造成对人类本身的危害也越来越大。在炼钢厂、炼铁厂中,高炉生产的副产品高炉煤气(主要成分为CO)经过降温、除尘、加压后送入煤气管网或送入煤气柜储存。在高炉旁或附近工房内的工人以及加压站的工人经常发生一氧化碳中毒的事故,危害较大;而且在煤气管道及储存柜检修期间,也经常发生泄露的一氧化碳气体遇明火产生爆炸的事故,因而研制一种一氧化碳气体监测仪有着十分重要的现实意义。本文采用AD公司的数据采集芯片ADuC834为主控芯片,介绍了一种灵敏度高、性能可靠、操作简单的一氧化碳监测报警仪。

1 系统硬件组成

1.1 系统框图

整个一氧化碳监测报警仪的硬件组成框图如图1所示。

这个系统的工作原理为:首先通过一氧化碳传感器采集现场的一氧化碳数据信息,传感器选用的是英国CityTechnology Ltd公司的电化学一氧化碳气体传感器7E/F;当一氧化碳气体经过传感器外壳上的气孔扩散到工作电极表面上时发生化学变化,工作电极输出变化的电流,其电流大小与气体浓度成正比,该电流信号再经过运算放大器电路输出0~2.5 V的电压信号。此电压信号与气体浓度成线性关系,ADuC834单片机通过自身集成的24位A/D转换器采集该电压信号即可获取一氧化碳气体的浓度值,再利用LCD显示当前现场的一氧化碳的浓度。另外,通过按键可设置一氧化碳一级、二级气体浓度报警点,当一氧化碳浓度大于某一报警点时,设有声、光、振动3种报警方式。

1.2 ADuC834单片机介绍

ADuC834单片机内部集成了两路独立的∑-△ADC,其中主通道ADC为24位,辅助通道ADC为16位。主通道AD输入范围为±20 mV~±2.56 V,分为8档,使用时可任选一档。由于使用了∑-△转换技术,因此可以实现高达24位无丢失码性能;辅助通道除具有基本的A/D转换功能外,还可作为内部温度传感器的输入接口。

ADuC834单片机利用32 kHz晶振来驱动片内锁相环(PLL),并通过内部寄存器的设定以产生内部所需要的工作频率,它的微控制器内核与8051兼容,片内外围设备包括一个与SPI和I2C兼容的串行端口、多路数字输入/输出端口、看门狗定时器、电源监视器以及时间间隔计数器,同时片内还提供了62 KB闪速/电擦除程序存储器以及2 304 B的片内RAM。

ADuC834单片机由厂家提供了启动引导程序,因此通过标准的UART串行接口可以方便地把用户程序代码加载到ADuC834单片机中,非常便于程序的开发和设计。

2 软件程序设计

2.1 数据采集程序

进行数据采集时,使ADuC834单片机的外部参考电压Vref=2.5 V,并通过寄存器AD0CON的RN2、RN1和RN0位来设置不同的输入范围,以实现对主通道输入信号的采样。

2.2 用户闪速/电擦除数据寄存器的编程

ADuC834单片机提供给开发人员的闪速/电擦除数据存储器的容量为4 KB,利用这些EEPROM可以进行系统配置信息的掉电保存。

3 仪器标定与检验

3.1 仪器标定

由于传感器本身的线性度比较好,因此仪器的标定采用两点标定法。首先将仪器置于纯净空气中,待显示数据稳定后,将此点作为第一点即零点,并调节LCD的示值为零;然后调整标准气瓶气体流速为200 m1/min,保持气流稳定流过传感器约1 min;待显示器读数稳定后,将此点的浓度作为第二点并调节LCD的示值与标准气瓶气体浓度值一致,然后关闭气瓶,由此完成标定的全过程。

3.2 检验结果

3.2.1 示值误差

将各种标准浓度的气体以200 ml/min的流速通过传感器后,延时35 s后记录测量结果,并根据示值误差计算公式:

式中:△e为重复性误差;A为读度数算术平均值;As为标准气体浓度值;R为量程。

计算得到不同浓度下的示值误差,如表1所示。

通过以上测验数据分析可知,一氧化碳监测报警仪的示值误差小于±3%FS,满足示值误差检定规程要求。

3.2.2 重复性误差

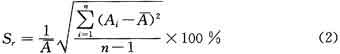

将同种浓度标准的气体以200 m1/min的流速多次通过传感器后,延时35 s后记录测量结果,并根据重复性误差计算公式:

式中:Sr为重复性误差;A为读数算术平均值;Ai为仪器读数值;n为测量次数,n=6。

计算重复性误差如表2所示。

通过以上测验数据可知,一氧化碳监测报警仪的重复性误差小于±2%,满足重复性误差检定规程要求。

4 结束语

本文所介绍的一氧化碳监测报警仪具有硬件上结构简单、体积小巧,软件上编程简单、开发时间短等特点。另外,作者设计的这款一氧化碳报警仪实际已应用于炼钢厂、炼铁厂,也取得了良好的实用效果。 |