1 引言

激光陀螺自身的优点使其成为一种理想的惯性敏感器件,已被广泛应用到各种军、民用产品中。由于工作条件和环境变化各异,其对温度的敏感性已严重影响到系统的精度。因此,研究激光陀螺的温度特性,探讨对其进行温度误差补偿的措施具有重要工程意义和实用价值。为降低和补偿温度对陀螺精度的影响,通常采用硬件和软件补偿两个途径。硬件补偿方法是通过惯性器件的热设计保证元器件布局的合理性,并通过选择合适的零件材料和构件形状使得惯性器件的热变形在内部互相补偿。硬件补偿的目的是降低系统对温度的敏感性并增强系统温度误差的稳定性或重复性,从而保证用软件方式建模补偿的可操作性。软件补偿方法的思想就是通过回归分析等数学方法建立一种解析表达式,加入到系统的误差补偿模块,进行实时补偿。

本文以某电磁式三轴整体机械抖动偏频激光陀螺为背景,通过大量重复性温度试验,研究了其机抖构件关于温度的变化特性,并对激光陀螺温度误差建模补偿、温度试验及测试设备等相关问题进行了详细阐述。

2 机抖式激光陀螺结构及原理

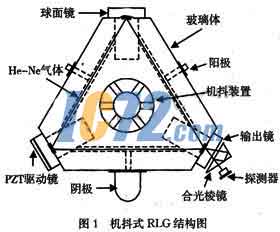

激光陀螺为基于Sagnac效应的光学元器件,其结构如图1所示。它主要由光学块体、角位置传感器及角位置信号形成电路、机械抖动装置、高压起辉与维持电路、稳功率电路、稳频电路、信息处理电路、工作状态监测电路、电源模块、陀螺外壳等元器件组成。三轴激光陀螺的结构方案是在一块腔体材料中加工出3个谐振腔,3个谐振腔的敏感轴相互垂直,且3个敏感轴共用1个抖动机构,即三轴激光陀螺是采用一个抖动机构同时为三个敏感轴的激光陀螺提供偏频。由此构成的三轴整体式机械抖动激光陀螺具有体积小、重量轻、结构简单及对准稳定性好等优点,故应用较为普遍。

3 机抖机构温度特性分析

机抖机构是一种机电扭转振动装置,它的设计和工艺是机抖式激光陀螺的关键技术之一。其核心部件为抖动轮,在抖动轮的外面通过可靠的安装机构使激光腔体将辐条弹簧和刚性中心轴牢固联结在一起。当环境温度改变时,机抖机构的特性变化将直接影响激光陀螺的检测精度。因此,研究激光陀螺机抖机构的温度特性对于改善系统性能具有重大意义。张鹏飞等人曾提出利用抖动频率的温度特性进行建模补偿来提高陀螺精度的思想,也是一种有益的尝试。

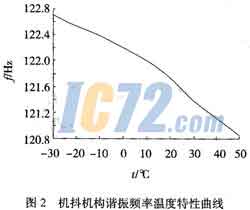

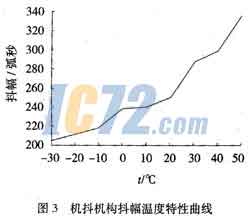

本型激光陀螺的机械抖动频率约为125 Hz。通过重复性温度试验可以得出,机抖机构谐振频率及振幅关于温度的特性曲线如图2,3所示。

可以看出随温度的升高激光陀螺机抖频率呈下降的趋势,而机抖的抖动幅值变大。抖动幅值的变化直接影响着动态锁区的大小,从而决定了激光陀螺零偏和零偏稳定性的变化。为此提出通过稳幅、稳频控制来改善陀螺零偏稳定性的思想,并通过大量相关的稳幅、稳频控制试验,对此展开研究,已经取得了初步的成果。这也为机抖机构的改进设计及激光陀螺输出特性的改善奠定了基础。

4 温度模型的辨识

温度对激光陀螺的影响通常表现在三个方面:温度、温度梯度、温度变化率。因此要求必须合理选择温度传感器及其摆放位置,以切实反映陀螺及其周围温度场的变化,从而提高系统温度补偿的精度。

4.1 温度传感器

温度传感器在激光陀螺的温度补偿中占据非常重要的一环。通常选用的温度传感器有pt100,AD590,DS18B20等。温度传感器的选择要充分考虑其测量误差、线性度、灵敏度、输出的稳定性及抗干扰性等指标。而温度传感器的安装摆放位置对温度特征点的选择至关重要。位置选取恰当与否将直接影响到所测温度的准确性,进而影响到温度与零偏的相关性。根据以往实际工作经验并通过显著性分析,选择温度传感器位置的摆放为:在激光陀螺光学本体1,2,3通道处分别放置1,2,3号温度传感器,在陀螺基座上放置4号温度传感器。通过数据采集设备由计算机实时采样来监测各位置的温度变化情况。

4.2 温度模型

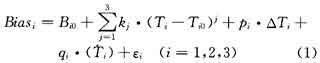

静态模型和综合模型是工程上常用的两种温度模型。温度模型的选择标准应参考系统的实际应用背景、精度要求及易于实现工程化等指标综合考虑。对于工作时间相对较短、环境温度变化较小的应用系统,可简化系统模型的形式及建模过程。可以通过全温度系数标定的方法,针对不同温度,调整其相关参数值,从而达到提高系统精度的目的。而针对工作时间较长,且工作环境温度变化范围较大的应用背景时,则应在充分考查该系统温度特性的基础上,选用较为复杂的综合温度模型。除了考查不同温度点下的系统性能,还应关注较大范围内升、降温过程中温度冲击对系统性能的影响。一种工程适用的综合温度模型为

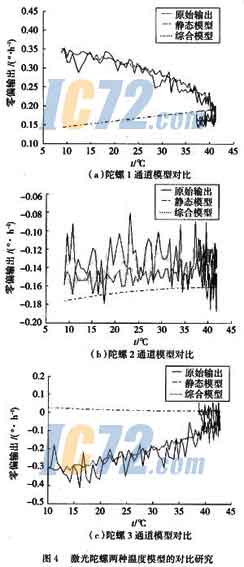

由于三轴激光陀螺三个轴向的标度因数存在差异,故对其误差建模补偿应在陀螺坐标系(即通道轴)上进行。式(1)中模型的前两项对应陀螺i通道的静态温度模型,用三阶多项式表示(单位:°/h);Ti表示陀螺第i通道温度传感器的输出(单位:℃);Ti0等于室温25℃;第三项和第四项分别表征温度梯度和温度变化率对零偏的贡献。式中,△Ti为第i通道的温度梯度(单位:℃);Ti为陀螺第i通道温度传感器输出的变化率(单位:℃/min);εi表示由于温度传感器偏置误差及系统随机噪声等给模型带来的误差项;kj,pi,qi分别为温度模型的各项系数。图4为针对激光陀螺的某次变温过程,分别用静态模型和综合温度模型进行比较分析计算得到的结果。图4中纵坐标为各通道轴向的零偏输出(单位:°/h);横坐标为相应温度传感器的输出(单位:℃)。图中实线、点划线、点线分别对应系统的原始输出以及分别利用静态模型和综合温度模型进行计算的结果。

可以看出,对于长时间工作状态,在较大范围变温或大变温率情况下,静态模型并不能充分反映系统的输出状况。而综合温度模型由于充分考虑了温度梯度和变化率的影响,能有效跟踪系统的原始输出,从而保证了模型补偿的精度。

温度模型系数的辨识常采用回归分析等数学方法求出。需注意的是必须对回归方程进行显著性检验,其原理是把陀螺零偏的总变化分为两个部分:一部分是受温度制约而引起的变化;另一部分则是由偶然因素和未控因素的作用而引起的变化。然后用方差来衡量这两者的变异程度,若回归方差远远超过剩余方差,则说明所配置的线性回归方程是有效的,否则说明所配置的线性回归不可靠。

5 温度试验及测试设备

整个温度试验测试系统由激光陀螺、带温箱转台、系统测试台、工控机、高精度稳压电源、试验工装以及测试电缆等组成。转台为双轴自动位置速率转台,由双轴转台台体、温控箱、控制柜及连接电缆等组成。主轴具有位置和速率功能,俯仰轴具有位置功能,温控箱可随俯仰轴一起转动。温箱为系统提供所需的测试环境,其温度控制范围是-40~+60℃,温度分辨率为0.1℃,最大升降温变速率为±5℃/min。试验时,激光陀螺安放于转台上温箱中,陀螺仪信息通过系统485通讯接口输出,由工控机进行采集,采样周期取为机械抖动整周期。

温箱的温度由液氮控制系统进行调节,为使箱内温度散布均匀,还需风扇搅拌箱内空气。为保证温度模型的精度及试验测试结果的准确性必须保证转台自身精度不受温度大范围变化的影响。此外,还应保证测试系统对系统无扰动影响,低温工作状态下,温控箱内无冷凝、无水滴等。

此外还需关注温度试验中异常事件的处理。当被测试系统发生故障时,原则上只允许更换的备品备件一般为印刷电路板。如需要更换陀螺等与技术性能发生关系的备品备件,则需对系统重新标定,已做完的试验项目失效,并需重新进行所有的试验项目。而对于更换的器件如不影响系统性能,试验可以继续进行。

除了在本文第3节中提到要继续深入探讨利用机抖机构稳幅、稳频控制措施来改善陀螺性能外,对温度模型系数的长期有效性,也需要进行更多的分析与研究,这样才能保证参数的可靠性。以上的分析都停留在单个器件的温度误差补偿上,此外还应从系统应用的角度开展系统级的温度误差补偿方面的工作。

6 结 论

基于某型机抖式激光陀螺,通过大量重复性温度试验,分析了机抖构件的温度特性,提出了通过稳频、稳幅等措施来改善陀螺精度的思想。温度建模补偿的实现较为复杂,通过对两种温度模型的对比研究,给出了温度模型的选择原则。此外,对系统测试设备、温度试验注意事项等也提出了相应的观点与看法。最后,指出了本课题未来的研究方向。 |